گالوانیزه سرد یک فرآیند صنعتی است که در آن قطعات فلزی با استفاده از روش الکترولیز به یک لایه نازک از روی، روی سفید، آلومینیوم و یا آلیاژ های آنها پوشش داده می شوند.

در این فرآیند، قطعات فلزی ابتدا به دستگاهی به نام “دیگ گالوانیزه” منتقل می شوند که در آن، از یک حوض حاوی حلالی الکترولیتی استفاده می شود که به عنوان محیطی برای الکترولیز استفاده می شود.

سپس، به داخل الکترولیت، الکترودهایی از فلزی که می خواهیم قطعات را با آن پوشش دهیم، فرو می روند و جریان الکتریکی از آنها عبور می کند تا یون های فلزی روی قطعات را به داخل حلالی الکترولیت جذب کنند و بر روی قطعات رسوب شوند.

این فرآیند به دلیل قابلیت پوشش دادن به شیوه های مختلف فلزات و همچنین خواص ضد خوردگی و زیبایی که به قطعات فلزی می بخشد، در صنعت بسیار استفاده می شود.

اجرای گالوانیزه سرد به چه صورت است ؟

برای اجرای فرآیند گالوانیزه سرد، ابتدا قطعات فلزی که میخواهیم به آنها پوشش فلزی دهیم، با محلول آبی-قلیایی شسته و از روغن و چربیها پاک میشوند. سپس قطعات به عنوان کاتد در داخل حوض گالوانیزه قرار میگیرند.

در مرحله بعدی، یک الکترولیت مربوط به فلزی که میخواهیم پوشش دهیم (مثلا روی یا روی سفید) در حوض گالوانیزه قرار میگیرد. سپس یک قطب مثبت از فلزی که میخواهیم پوشش دهیم (مثلا قطب مثبت روی) و یک قطب منفی از فلزی که به عنوان آند استفاده میشود در الکترولیت قرار میگیرند.

پس از اتصال منبع برق، جریان الکتریکی از طریق آند به الکترولیت جاری میشود و یونهای فلزی از آند به سمت کاتد (قطعات فلزی) جذب میشوند و روی آنها رسوب میشوند. با ادامه جریان الکتریکی، پوشش فلزی به طور تدریجی روی سطح قطعات فلزی افزایش مییابد تا به ضخامت مورد نظر برسد.

در پایان فرآیند، قطعات فلزی از الکترولیت خارج میشوند و از برق گرفتن خارج میشوند. سپس پوشش فلزی روی قطعات با استفاده از روشهایی مانند خشک کردن، چکش زدن و … تقویت میشود و نهایتاً به قطعات فلزی یک لایه محافظ و زیبا اضافه میشود.

بیشتر بدانید : پیچ و مهره گالوانیزه گرم

کاربرد گالوانیزه سرد چیست ؟

کاربرد گالوانیزه سرد برای افزایش مقاومت قطعات فلزی در برابر خوردگی، اکسیداسیون و سایر عوامل خوردگیزا است.

همچنین، پوشش گالوانیزه سرد میتواند به عنوان یک لایه محافظ برای قطعات فلزی در برابر زنگ زدگی، سایش و سایر آسیبها مورد استفاده قرار گیرد.

کاربردهای گالوانیزه سرد در صنایع مختلفی از جمله صنایع خودرو، صنایع ساختمانی، صنایع لوازم خانگی، صنایع الکترونیک و صنایع دریایی است.

به عنوان مثال، در صنایع خودروسازی، قطعات فلزی مانند بدنه و شاسی خودروها با استفاده از فرآیند گالوانیزه سرد پوشش داده میشوند تا در برابر خوردگی و زنگ زدگی مقاومت بیشتری داشته باشند.

همچنین، در صنایع ساختمانی، پوشش گالوانیزه سرد برای قطعات فلزی مانند پلها و دربها استفاده میشود تا در برابر عوامل آب و هوایی و خوردگی مقاومت بیشتری داشته باشند.

مزایای گالوانیزه کردن انواع قطعات به روش سرد

مزایای گالوانیزه سرد عبارتند از:

۱. مقاومت بالا در برابر خوردگی : پوشش گالوانیزه سرد میتواند قطعات فلزی را در برابر خوردگی و زنگ زدگی محافظت کند و باعث افزایش مقاومت آنها در برابر خوردگی شود.

۲. قابلیت پوشش دهی بر روی سطوح پیچیده : این فرآیند قابلیت پوشش دادن قطعات فلزی با سطوح پیچیده و یا ناهموار را داراست.

۳. سرعت بالای پوشش دهی : این فرآیند، سریع و بازدهی بالاست و میتواند در تعداد زیادی قطعه فلزی پوشش دهی شود.

۴. هزینه کمتر : فرآیند گالوانیزه سرد به دلیل سرعت بالا، ابزار و تجهیزات کمهزینه و همچنین کاهش میزان تولید پسماند، هزینه کمتری نسبت به سایر فرآیندهای پوششدهی فلزی دارد.

۵. قابلیت بازیافت : پوشش گالوانیزه سرد قابلیت بازیافت دارد و میتواند به صورت مداوم استفاده شود.

در کل، گالوانیزه سرد به عنوان یک فرآیند پوششدهی فلزی، به دلیل مزایای فوق، در صنایع مختلفی مانند خودروسازی، ساختمانی و الکترونیک به کار میرود.

آبکاری با گالوانیزه سرد چه تفاوتی با آبگاری گالوانیزه گرم دارد ؟

تفاوت اصلی بین گالوانیزه سرد و گرم، در دمای فرآیند آنهاست. در گالوانیزه سرد، فرآیند پوششدهی فلزی در دمای اتاق صورت میگیرد، در حالی که در گالوانیزه گرم، فلز قبل از پوششدهی به دمای بالاتری (معمولاً بالای ۴۵۰ درجه سانتیگراد) گرم میشود و سپس پوشش داده میشود.

با توجه به دمای بالاتر در گالوانیزه گرم، عملیات پوششدهی فلزی با این روش معمولاً برای قطعات بزرگ و ضخیم استفاده میشود. همچنین، پوشش فلزی به دست آمده از گالوانیزه گرم معمولاً دارای ضخامت بیشتری است و برای مقاومت بیشتر در برابر خوردگی و زنگ زدگی، مناسب است.

اما در گالوانیزه سرد، به دلیل عدم نیاز به دمای بالا، عملیات پوششدهی سریعتر و به طور کلی با هزینه کمتر صورت میگیرد.

همچنین، پوشش فلزی به دست آمده از گالوانیزه سرد نسبت به گالوانیزه گرم دارای ضخامت کمتری است، اما برای استفاده در برخی صنایع مانند خودروسازی و الکترونیک، که قطعات نسبتاً کوچک و با سطح پیچیده دارند، بسیار مناسب است.

بیشتر بدانید : پیچ و مهره داکرومات چیست ؟

مقایسه گالوانیزه سرد و گالوانیزه گرم از لحاظ کاربرد و کیفیت

گالوانیزه سرد و گرم هر دو روش مفیدی برای پوششدهی فلزات و جلوگیری از زنگ زدگی و خوردگی آنها هستند، اما در برخی موارد میتوان از یکی از آنها بهتر بودند.

از گالوانیزه گرم برای پوششدهی قطعات بزرگ و ضخیم استفاده میشود که نیاز به مقاومت بالا در برابر خوردگی و زنگ زدگی دارند. پوشش فلزی به دست آمده از گالوانیزه گرم دارای ضخامت بیشتری است و بیشترین مقاومت در برابر خوردگی و زنگ زدگی را داراست.

از طرفی، گالوانیزه سرد برای پوششدهی قطعات کوچک و با سطح پیچیده استفاده میشود. پوشش فلزی به دست آمده از گالوانیزه سرد نسبت به گالوانیزه گرم دارای ضخامت کمتری است، اما به دلیل هزینه کمتر و سرعت بیشتر پوششدهی، در برخی صنایع مانند خودروسازی و الکترونیک کاربرد فراوان دارد.

از نظر کیفیت پوشش فلزی، گالوانیزه گرم برای مقاومت بیشتر در برابر خوردگی و زنگ زدگی، بهتر است. اما گالوانیزه سرد همچنین میتواند پوشش فلزی با کیفیت بالایی را ایجاد کند، اگرچه با ضخامت کمتری نسبت به گالوانیزه گرم.

بنابراین، انتخاب بین گالوانیزه سرد و گرم باید بر اساس نیاز و کاربرد خاص قطعات و همچنین اولویتهای هزینه و کیفیت باشد.

کاربرد گالوانیزه سرد در صنایع

گالوانیزه سرد در بسیاری از صنایع استفاده میشود، به عنوان مثال:

- خودروسازی: در این صنعت، قطعاتی مانند پنلهای بدنه، دربها، بامها و سیستمهای خنک کننده با استفاده از گالوانیزه سرد پوشش داده میشوند تا از خوردگی و زنگ زدگی جلوگیری شود.

- ساخت و ساز: در این صنعت، لولههای فولادی، پایهها، تیرها و سازههای دیگر از گالوانیزه سرد پوشش داده میشوند تا مقاومت آنها در برابر عوامل زیستی، از جمله خوردگی و زنگ زدگی، بهبود یابد.

- الکترونیک: در این صنعت، کاربرد گالوانیزه سرد در پوشش دادن قطعاتی مانند روکشهای کابلها و بدنههای دستگاههای الکترونیکی است.

- صنایع غذایی: در این صنعت، گالوانیزه سرد برای پوشش دادن تجهیزات مانند تنک کردن گوشت، تولیدات لبنی و غیره استفاده میشود.

- صنایع دریایی: گالوانیزه سرد در ساخت قایقها و ناوها به عنوان پوششدهی برای حفاظت از فلزات در برابر خوردگی و زنگ زدگی استفاده میشود.

در کل، گالوانیزه سرد به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی و همچنین هزینه کمتر نسبت به گالوانیزه گرم، در بسیاری از صنایع از جمله صنایع فلزی، خودروسازی، ساخت و ساز، الکترونیک، صنایع غذایی و صنایع دریایی مورد استفاده قرار میگیرد.

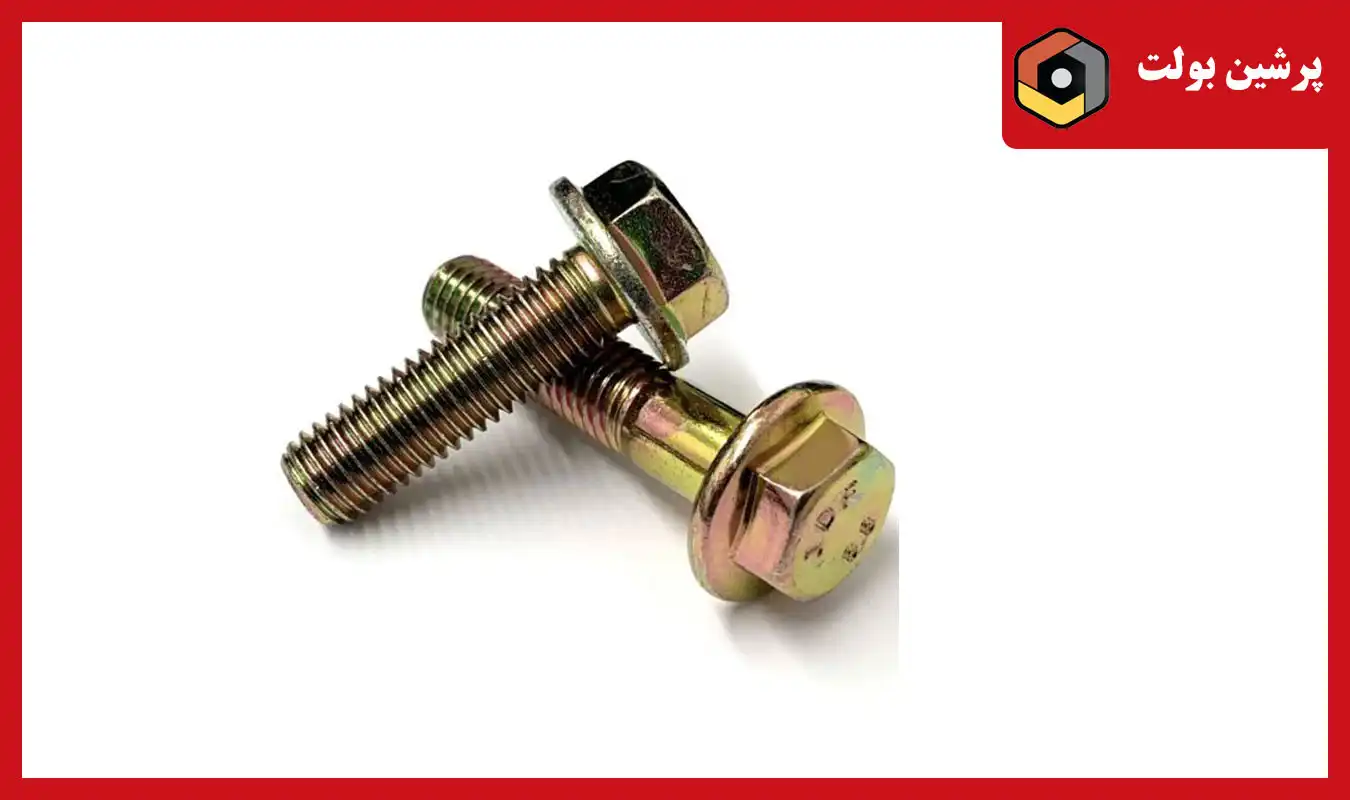

پیچ و مهره پرشین بولت تولید کننده و تامین کننده انواع پیچ و مهره ، انواع پیچ خشکه ، پیچ آهنی ، پیچ فولادی ، پیچ استیل ، پیچ آلن ، پیچ شش گوش ، پیچ و مهره نفت و گاز و پتروشیمی ، پیچ و مهره خودروسازی ، پیچ و مهره صنعتی ، پیچ استد بولت ، پیچ استاد بولت ، پیچ خودکار واشر دار سرمته ای ، پیچ خودکاری ، پیچ شیروانی ، پیچ چوب ، پیچ ام دی اف ، پیچ MDF ، مهره شش گوش ، مهره چهار گوش ، مهره کاسه نمدی ، مهره چاکدار ، مهره استاندارد ، مهره خاص ، مهره سر بسته ، مهره واشر دار ، میخ پرچ ، پیچ استوانه ای ، پیچ دکل ، پیچ ساختمانی ، پیچ سد سازی ، پیچ و مهره راهسازی ، پیچ متری ، پیچ دو سر رزوه ، پیچ تی T ، مهره چشمی ، مهره باریک شش پر ، پیچ و مهره گالوانیزه گرم ، پیچ و مهره کبریتی پیچ شیروانی سر مته ای ، پیچ سرگرد مته ای ، پیچ خودکار سر تخت سر مته ای ( خزینه ) ، پیچ چرخ خودرو ، پیچ جوشی ، پیچ استوانه ای ، پیچ اتاقی ، پیچ چشمی ، پیچ سر مربعی ، واشر تخت ، واشر خار دار ، واشر سخت کاری شده ، واشر فنری و … می باشد .

لطفا برای استعلام قیمت و همچنین خرید پیچ و مهره و یا مشاوره رایگان با شماره های زیر تماس بگیرید :

02166614947

02166398802

اعتماد شما سرمایه ماست .